一、引言

光纤着色工序是首要工序,也是极其重要的工序,对光缆的传输性能有着直接的影响。本文就光纤带从光纤着色中存在的上色难、着色颜色偏淡问题进行了分析,并提出了相应解决办法。

二、光纤着色上色难、颜色偏淡因素分析

1.光纤着色是指在本色光纤表面涂上油墨并经过固化使之保持较强附着力的一个过程。它要求着色光纤的颜色鲜明易区分,颜色层不易脱落,与油膏相容性好等等。

2.影响光纤着色颜色深浅的主要因素是出口模处涡流压力,而影响该涡流形成压力的主要因素有:涂覆压力、着色料粘度、生产线速度、本色光纤外径变动幅度、模具的清洁度、模具角度;当这些因素的任一条件变化时,会导致涡流压力不稳定,从而引起着色纤上色难、颜色偏淡。

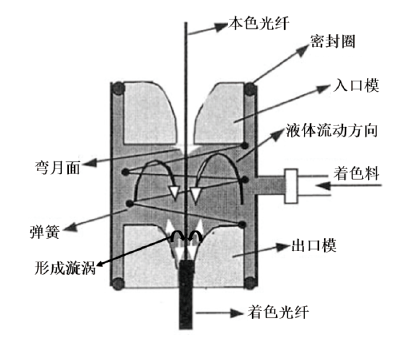

(1)光纤在着色过程中,本色光纤以一定的速度被拉入到上下模具组成的料室,产生一定涂覆压力,着色料以特有的粘性与本色光纤表面滑动,着色料和本色光纤接触的液面处形成一动态的弯月型界面(如图1),同时,粘型流会在受限制的模具出口处驱动一流体压力,此流体压力会形成一回流,这样就形成涡流压力,压力越大越容易着上色,反之就会引起着色纤上色难、颜色偏淡现象。涡流压力的大小主要有以下几点:a.生产线速,速度越快压力越大;b.着色料粘度,粘度越大压力越大;c.涂覆压力,压力越大涡流压力越大;d.模具角度,角度小涡流压力越大,当然角度太小会形成不了涡流压力,所以模具角度一般为30°~35°为宜。

图1 进出口模剖面图

(2)近年来,国内涂料生产厂家都在积极进行着色涂料研究,在众多涂料中研究一种适合光纤的快速固化着色涂料。

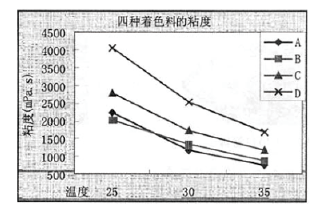

对于开口模具,实际着色过程中只有两种可控制的工艺参数,即着色料粘度和线速,只要这两个参数能正确平衡光纤周围的着色料使其顺利形成液面涡流(弯月面),就不会产生着色层脱色现象,而压力型模具可控制参数较多,线速度、涂覆压力、着色料粘度及本色光纤外径变动幅度影响着压力模具内弯液面的形成,也是维持稳定的能力。当线速增加时,就要求低粘度的着色料,这样必须同时增加压力和温度。粘度大,压力小,温度越高,粘度越小,见图2,一般本色光纤外径变动幅度控制在2μm以内。

图2 着色料粘度

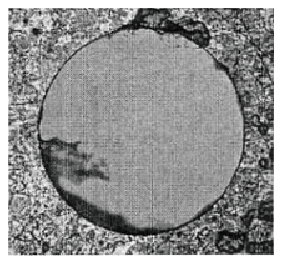

(3)着色生产中,模具的清洁度也是非常重要,作业前未将模具内孔清洗干净(如图3),模具孔内残留着异物,生产中该异物限制了着色料的流动,与涂覆光纤存在表面剪切力,使着色料无法均匀涂覆在本色光纤上,从而引起着色光纤脱色。因此,每次生产之前,着色模具必须进行全面的清洗,先将模具、模套及弹簧放入盛有丙酮溶剂的烧杯中浸泡,然后送到超声波清洗器里清洗,之后用干净的压缩空气吹干后使用,必要时要到显微镜下观察清洗状况。

图3 未清洁模具内孔洁净度

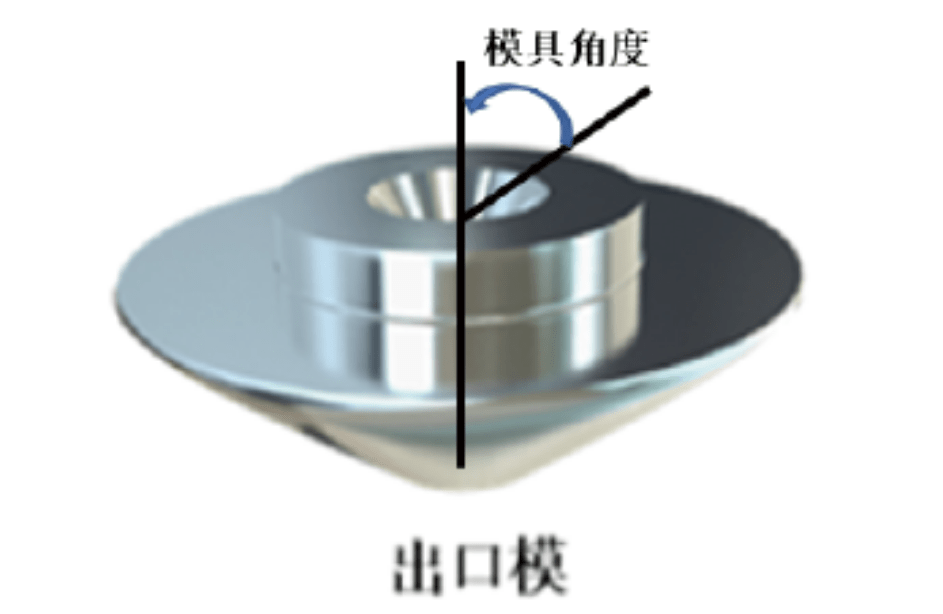

(4)模具角度。入口模圆锥角度大于出口模,而出口模角度的大小直接影响漩涡的形成,见图4,角度过大漩涡压力会偏小,角度过小会不容易形成漩涡,目前使用的出口模角度一般为40°左右。

图4 出口模具角度

三、解决方案

入口模、出口模对着色工艺起着至关重要的作用,着色生产中出口模具处形成漩涡,产生一定压力,压力大就会避免着色上色难、颜色偏淡状况。

1.合理设计模具角度。设计着色模具角度太大不容易形成漩涡处压力,低速时不易上色,角度太小不易形成漩涡,所以设计合理的模具角度,形成漩涡处压力,方能确保光纤着色质量;经过多次试验,模具角度由目前的40°左右改进为30°~35°。

2.安装比例阀,低速时设定压力较大,升速时压力逐渐自动调小;在供料管上安装比例阀也能有效解决低速生产上色难问题。