一、前言

海上风电项目的成功运行离不开可靠的海缆系统,海缆作为海上风电场与陆地之间的关键传输通道,承担着输送电力和传输通信信号的重要任务。在海缆的生产过程中,各个环节质量都需要严格控制,以确保海缆的可靠性和稳定性。本文主要介绍了海缆的基本结构和常用材料,以及海缆生产过程中需要注意的影响质量的关键因素。

二、海缆介绍

海缆在整个风电场的运行结构中同时扮演着“血管”和“神经”的角色,除了汇集、传输电能外,其内部的光缆,是风电场通信信号的通道。由于长期运行于复杂的海底环境,海缆在抗干扰、抗腐蚀等方面要求高于陆缆,需要阻水导体和缓冲阻水层以满足阻水性能,需要沥青来防腐和防水,整体对技术和性能的要求较高。

常见的海底电缆挤包绝缘的交联聚乙烯(XLPE)海底电缆、绕包绝缘的充油海底电缆及黏性浸渍纸绝缘(MI)海底电缆等。近些年,国内海上风电常用的为挤包绝缘的交联聚乙烯(XLPE)海底电缆。

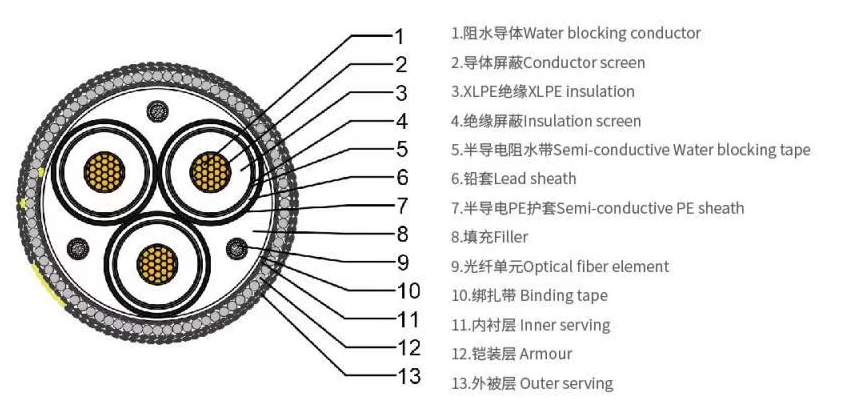

以挤包绝缘的交联聚乙烯(XLPE)海底电缆3×630 127/220kV SM 2×48C为例,从内到外的分别为:阻水导体、导体屏蔽、XLPE绝缘、绝缘屏蔽、半导电阻水带、铅套、半导电PE护套、填充、光纤单元、绑扎带、内衬层、铠装层、外被层,横截面直径达25cm。

由于海缆的特殊性,要尽量减少接头,整根海缆长度要结合现场设计需要和运输船舶装载能力来确定,长度可达50km左右,重量可达5000吨左右,通过专用船从电缆厂运输到海上风电场进行敷设。

影响海缆质量的关键因素主要包括:导体、绝缘层、屏蔽层。

(一)导体

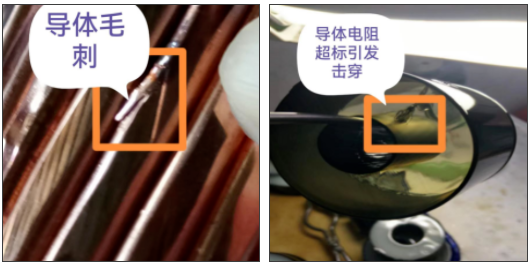

海底电缆一般采用铜材作为导体。生产过程中首先要保证铜材原材料的质量,其次还要保证导体加工工艺,避免毛刺和机械损伤。劣质金属铜或杂质较多的再生铜,会加大电阻,增加损耗,降低载流量,导体过热,绝缘加速老化,从而影响电缆寿命。导体生产过程中拉模受损及其他外力原因,出现毛刺及机械损伤等缺陷,易发生放电击穿现象,影响海底电缆的正常使用。

因此,监造人员应严把导体原材料关,生产过程中加强对导体直流电阻的检测力度,以避免风险隐患的发生。

(二)绝缘层

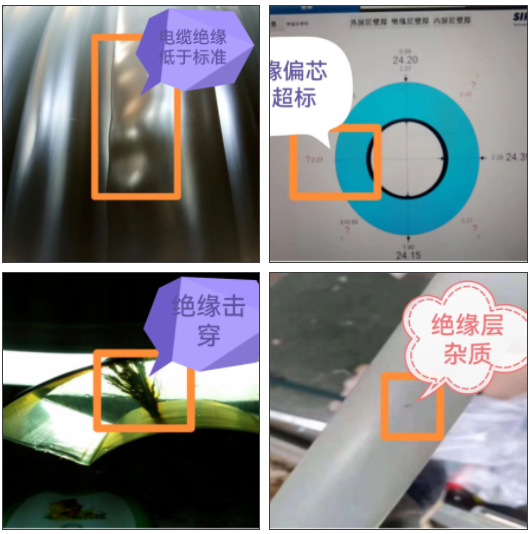

海缆绝缘层一般采用交联聚乙烯(XLPE),通过挤出机加工成型来降低海缆电流泄露和电击风险。如果工艺控制不到位,导致绝缘厚度不达标、海缆绝缘偏芯度超标或者绝缘层含有杂质,会导致海缆绝缘厚度变薄,抵抗放电的能力下降,容易发生击穿绝缘层的现象,影响电缆的使用寿命。

监造人员应加强生产过程中的在线检测力度及频率,提前预防并及时发现此类质量隐患。

(三)屏蔽层

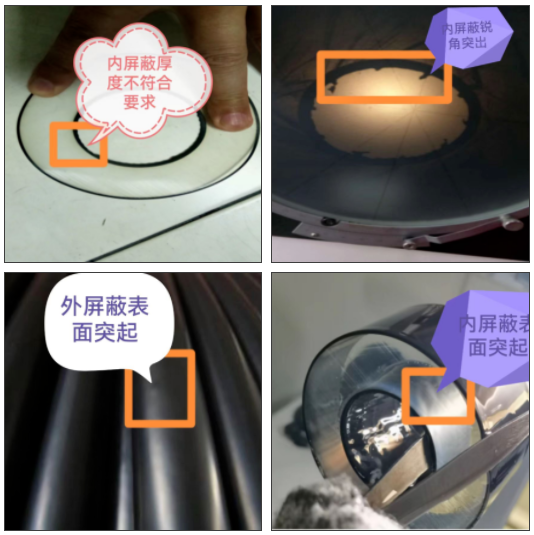

海缆的屏蔽层分为内屏蔽层和外屏蔽层,一般采用半导电PE料,通过挤出机加工成型,对海缆起均匀电场的作用。如果由于挤出设备、工艺控制和节省原材料等方面因素,导致屏蔽厚度低于国家标准值或者屏蔽不够光滑圆整,均匀电场效果减弱,如遇电场较强或异常放电现象时,绝缘层容易发生击穿,影响海缆的使用寿命。

监造人员应加强工艺文件的审核,加强在线检测及抽检力度,并督促厂家做好生产前设备检修工作。

三、结语

在海缆生产过程中,导体、绝缘层和屏蔽层等关键质量因素需要特别关注。在监造过程中,工作人员要加强对原材料的质量控制,以及生产工艺和成品的严格把关,确保每一根海缆优质可靠,保证海上风电场稳定运行。