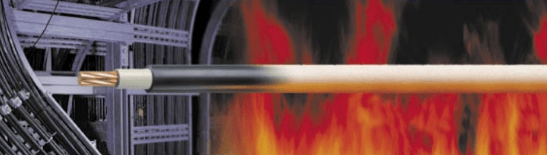

陶瓷化硅橡胶不同于普通的橡胶,也不同于阻燃橡胶,它具有优于普通橡胶和阻燃橡胶的特性:在常温下具备普通硅橡胶的性能,但在高温火焰的烧蚀后,可以形成坚硬的壳体。

使用陶瓷化耐火硅橡胶的电线电缆,被烧蚀后形成的坚硬的壳体可以较大程度上保证电力、通讯的畅通,为火灾情况下人员的疏散和抢救赢得宝贵的时间。

陶瓷化硅橡胶电缆生产的基本工艺(烘道硫化工艺)流程为:加硫→挤出→硫化。

一、加硫

硫化剂用量:混炼胶的1%—2%;

加硫设备:开炼机(开炼机辊筒间距10mm左右);

加硫操作:由于硅橡胶的结构化效应,加硫前需将混炼胶在开机上翻炼,待胶料包辊后,再往胶料上逐次添加硫化剂;最后打三角包或打卷(各5次),硫化剂混合均匀后即可下片。

注意:

1.加硫时,开炼机一定要通冷却水,温度不能高于50℃;

2.切不可过炼,否则容易粘辊,造成下片困难;

3.未加硫化剂的胶料,阴凉处存放时间1—2年;

4.加过硫化剂的胶料,阴凉处存放时间:夏季7—30天,冬季不超过60天;

5.存放时间过长的胶料容易结构化变硬,这是硅橡胶的特性之一,并非质量问题,放到开炼机上返炼一下炼至包辊即可下片继续使用。

二、挤出

设备:硅橡胶电线电缆挤出机。

建议选择合适挤出压力的挤出机;根据所挤出电线电缆规格选择合适的模具,安装调试好模具,建议挤出模具口模定径段为普通橡胶挤出机定径段的1/2左右,同时芯棒和口需进行镜面抛光。

参考:挤出要采取冷挤,挤出机的螺杆、机头、机身的温度要用低于30℃,最 高不得超过50℃,冷却水温越低越好;特别是套(橡皮)电线电缆连硫生产线,机头的冷却一定要保证低,否则胶料容易自,堵塞机头;模套(口)定型段的长度小于普通橡胶、硅橡胶电线电缆挤出模套(口)定型段的长度,建议定型段的长度,小截面电线定型段长度1.5—3mm,大截面电缆定型段长度2—5mm,可根据实际情况进行调整。如果出现挤出表面粗糙不光滑,调整挤出模套(口)与模芯之间的距离同时,挤出的胶料要略微大于成品线的直径,模套(口)要较普通硅胶电线电缆略微小一些,最终以实际生产的现场调试为准,模套(口)、模芯与导体、设计线径之间要相互匹配。

注意:挤出机不能加热,一定要有冷却系统;挤塑机不能用于硅橡胶的生产,因为挤塑机没有冷却系统和硫化装置并且塑料挤出机与橡胶挤出机挤出压力差别较大。

三、硫化

设备:热空气硫化炉或温水硫化。

温水硫化,建议水温在95℃以上的温水槽,水槽长度在12m以上;热空气硫化炉,建议硫化炉在12段以上,硫化温度160℃~230℃,具体设定需根据挤出速度及线缆规格来定。建议温度逐渐升高。

参考:

1.将电加热烘道或叫烘箱按照第一段温度140-170℃,第二段温度155-185℃,第三段温度170-175℃,第四段温度175-180℃,最后段240-280℃进行温度设置、加热,也可根据不同型号的设备和不同结构的线缆设定各段硫化温度,原则是产品断面没有微孔,电线电缆纵向没有气泡产生,如果有气泡产生,首先要将第一、二段的温度降低5-10℃,逐段将温度降低5-10℃,没有气泡产生为止;

2.打开挤出机冷却水,清洗喂料口和螺杆、机头,确认里面没有杂物和其他橡胶颗粒后开始喂胶,喂料要均匀,以保证挤出均匀,最 好要有强制喂料装置,也叫旁压辊;调整偏心,开始挤出;挤出开始时要先慢,然后慢慢提速;

3.如果挤出表面粗糙,调整合适的模芯、模套的规格及其之间的距离,调整挤出压力、匹配的牵引速度和挤出速度。